ロストワックス

ロストワックスの加工内容

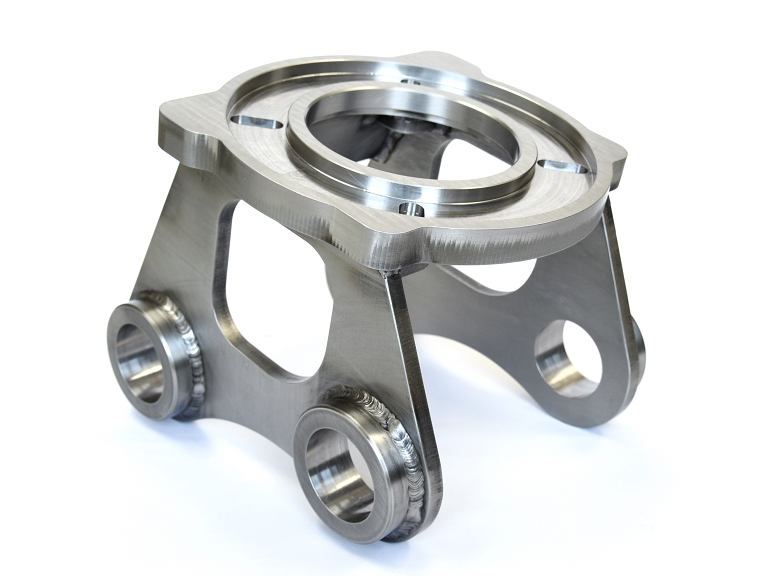

ワックスで作った原型をベースに部品を作る工法です。金型にワックスを注入しワックスパターンを成形します。これをセラミックでコーティングをし、同時に同じものを複数作るならツリーを作ります。その後高温の圧力蒸気釜で中のワックスパターンを溶かし、セラミックコーティングの内部に空洞を作ります。

さらに、焼却炉にて高温下でワックスを完全に焼失させて、セラミックの鋳型を焼成します。これに溶融させた金属を流し込んで固め、鋳型を取り除き、熱処理をして金属組織を安定させます。

通常、鋳型形状を保持するためには、耐火物の粒子を結合させる結合材が必要です。ロストワックス鋳型の結合材はそれ自体が耐火物であるため、より高温に耐えられるようになっています。そのため、炭素鋼、ステンレスのような高融点の金属での製作も可能です。類似する工法にダイキャストがありますが、こちらはアルミなどの低融点の金属を対象としているのが大きな違いの1つです。

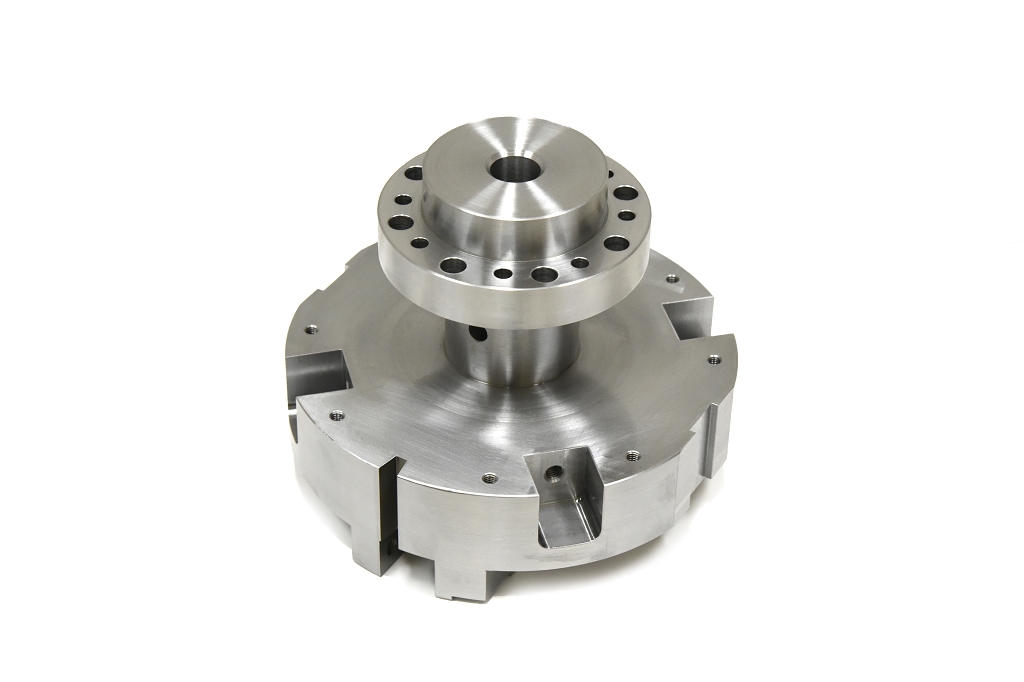

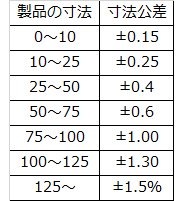

上記の製作フローから、従来の鋳造工法より複雑で寸法精度の高い形状を作ることができます。隣接部分を一体化したような形状も実現可能で、多部品からなるものを一体化して鋳造することができます。

寸法公差目安

ロストワックスの特徴

形状に関係なく精度を出せる

従来の鋳造工法は合わせ型を用いるため、合わせの際に誤差が生じます。特に2つ割りで抜けないような複雑な形状では精度に大きな問題が発生します。ロストワックスは一体鋳型なので形状に関係なく精度を出すことができます。複雑な形状でも切削加工に比べ低コストで製作できます。

金型は長期的に使用可能

金型を使うのは工程の一番最初のワックス成形の時のみなので、一度作った金型は繰り返し使用することができます。同じ金型を使っての設計変更、材質変更も可能です。

コストメリットが出やすい

金型費が他の成型と比べ安価なため、少量生産でもコストメリットが出やすいです。形状、材質により変動しますが、数十個~での対応も可能です。また、別々に生産していた複数の部品を、一体化して製作することができます。これにより大幅なコストダウンを期待できます。

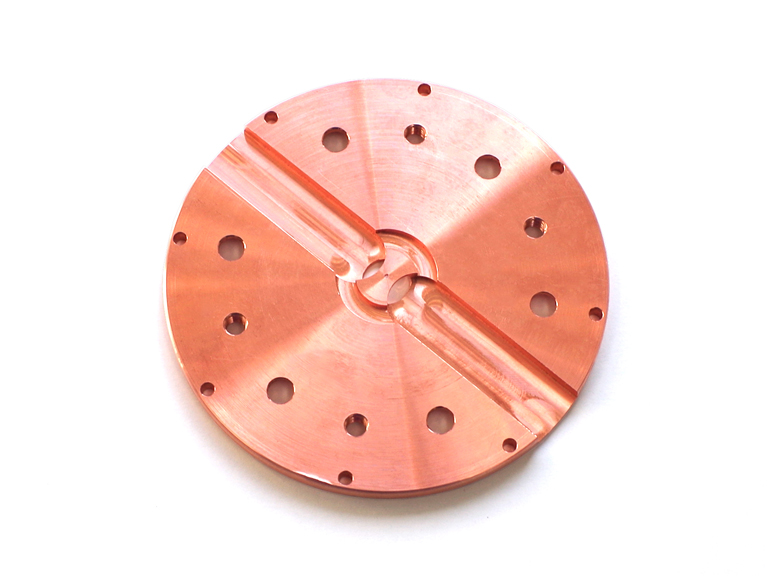

対応素材が豊富

アルミニウム、ステンレス、鋼材、銅で鋳造が可能です。同じ金型で素材変更ができるので、試作段階で比較検討も容易です。

対応する素材

その他 素材お見積り・お問い合わせ

無料お見積り2時間以内に返答対応

メールでのご連絡は

info@metal-speed.com まで