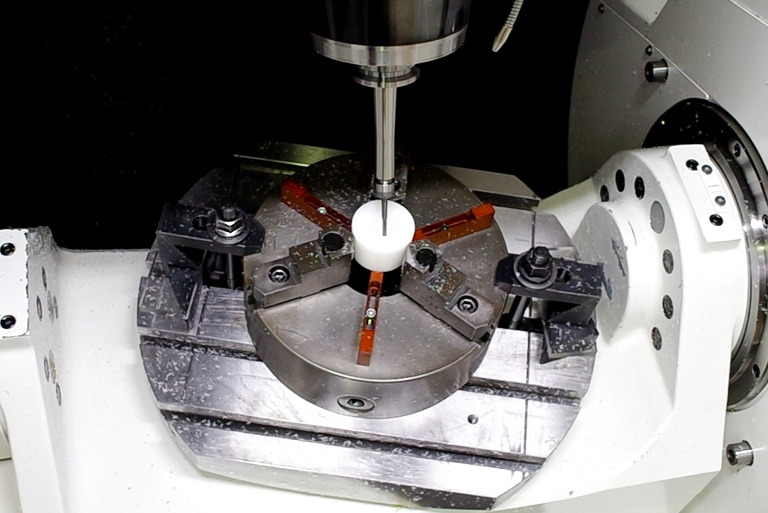

5軸切削加工

直線軸の3軸(X,Y,Z軸)に2軸の回転傾斜軸を追加した自由度の高い柔軟な金属加工方法です。ワークの取り替えなどの工程毎の段取りが不要で、インペラのような自由曲面形状加工やアンダーカットが必要な複雑形状の部品加工に適しています。

切削加工素材

material

比重7.9 / 加工硬化性が大きく高引張強さ。精密部品用ばね材。(オーステナイト系)

比重7.9 / 精密部品用ばね材。(オーステナイト系)

比重7.9 / ステンレスの中でも最も汎用品。 耐熱 一般的に約830℃ぐらい。(オーステナイト系)

比重7.9 / 快削性に優れる。(オーステナイト系)

比重8.0 / SUS304に比べ耐熱、耐食性に優れる。 耐熱 約1000℃ぐらい。(オーステナイト系)

比重8.0 / SUS309Sをさらに向上させたもの。 耐熱 約1200℃ぐらい。(オーステナイト系)

比重8.0 / 耐酸性に優れる。高温強度大。(オーステナイト系)

比重7.7 / クロム系の代表鋼種で冷間加工性良好。(フェライト系)

比重7.8 / 刃物、ノズル、バルブ等に使用されています。焼入れが必要。(マルテンサイト系)

比重7.7 / 上記同様、最強の強度を誇ります。(マルテンサイト系)

《排気システム》

ステンレス鋼は、エキゾーストパイプ、マフラー、カタライザーシェルなど、高温で発生する排気ガスに対して耐熱性が必要な部品に採用されます。ステンレス鋼の耐食性は、道路の環境にさらされるこの部分において長寿命性を提供します。

《内装》

自動車の内装部品、特に高級車では、ステンレス鋼がステアリングホイール、シフトノブ、ダッシュボードトリム、インストルメントクラスター、ボタン、スピーカーグリルなどの内装アクセントとして高級感と耐久性を提供します。

《車体部品》

車の外部および内部の装飾部品やアクセサリーにも使用されます。ドアハンドル、ステンレス鋼製のホイール、エンブレム、リム、エアインテーク、ステンレス鋼のトリムなどが含まれます。これらは耐久性と外観の向上を目的としています。

《製薬プロセス設備》

製薬プロセスにおいて、薬品の製造、混合、粉砕、乾燥、溶解、蒸発などのプロセス設備にステンレス鋼が使用されます。これらの設備は耐薬品性が高く、製薬プロセスで使用される薬品や溶剤に対して耐性を持つ必要があります。

《製薬機器》

製薬機器やプロセス機器の一部はステンレス鋼で作られます。ミキシングユニット、フィルター、ポンプ、バルブ、圧力容器、冷却装置などがこれに含まれます。ステンレス鋼は衛生的で洗浄が容易であり、高い衛生基準を満たすために重要です。

《洗浄設備》

製薬業界では高い衛生基準が求められるため、洗浄設備は重要です。洗浄タンク、洗浄ステーション、クリーンインプレース(CIP)システムなどにステンレス鋼が使用され、設備のクリーニングと滅菌を効率的に行います。

このサイトはアルミ加工やステンレス加工の金属加工の情報をまとめています。金属部品の切削加工を中心に、設計や加工のご相談も承っています。お気軽にお問い合わせください。

直線軸の3軸(X,Y,Z軸)に2軸の回転傾斜軸を追加した自由度の高い柔軟な金属加工方法です。ワークの取り替えなどの工程毎の段取りが不要で、インペラのような自由曲面形状加工やアンダーカットが必要な複雑形状の部品加工に適しています。

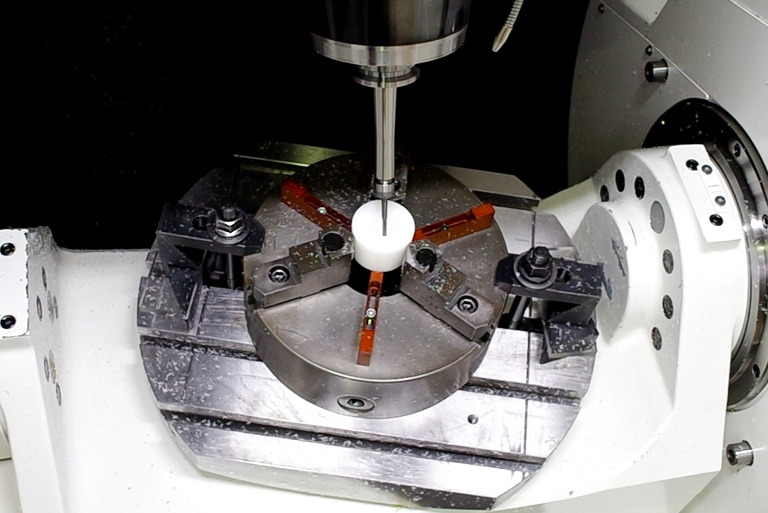

マシニングセンタは工具マガジンに様々な切削工具を内蔵した工作機械です。工程順に自動で取り替えながらデータ通りに加工できます。フライス加工、穴開け、タップ等の高精度な金属加工を1台で行うことができ、多品種、小ロットの生産に適しています。

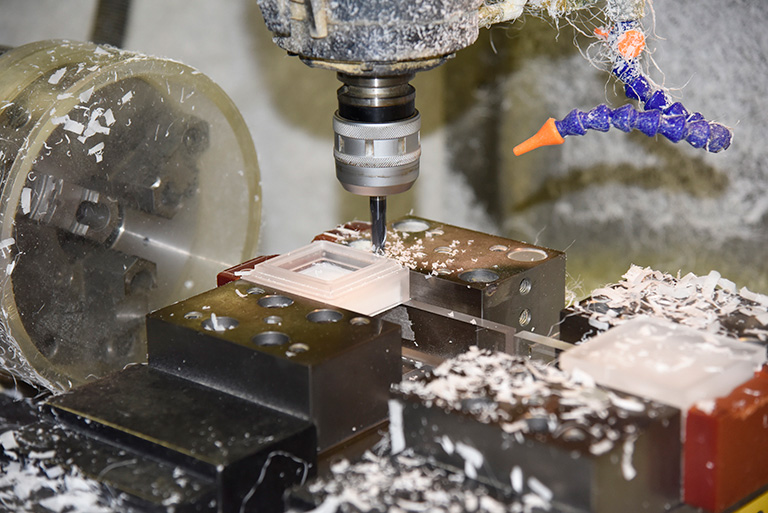

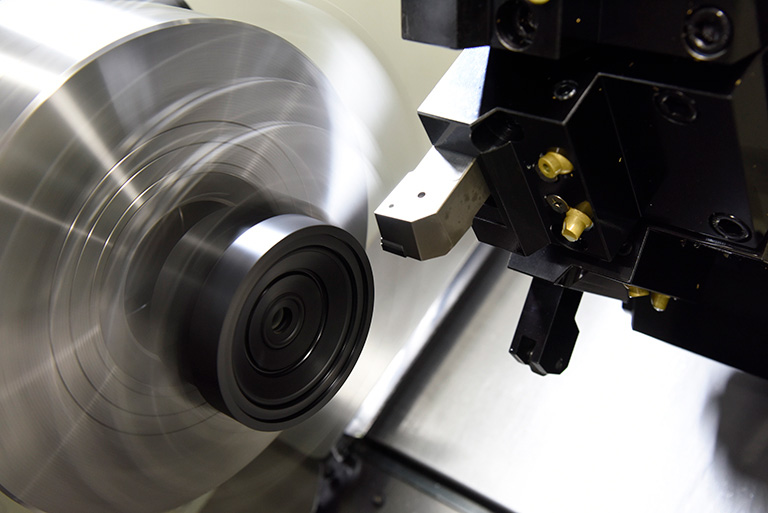

主に丸棒の材料に対する加工方法です。材料を機械に固定しそれを回転させ、工具刃物(バイト)を当てて削る金属加工を行います。 バイトの当て具合や送り運動加減の調節次第で、穴あけや溝入れ、ねじ切りなどの多様な金属加工に対応可能です。

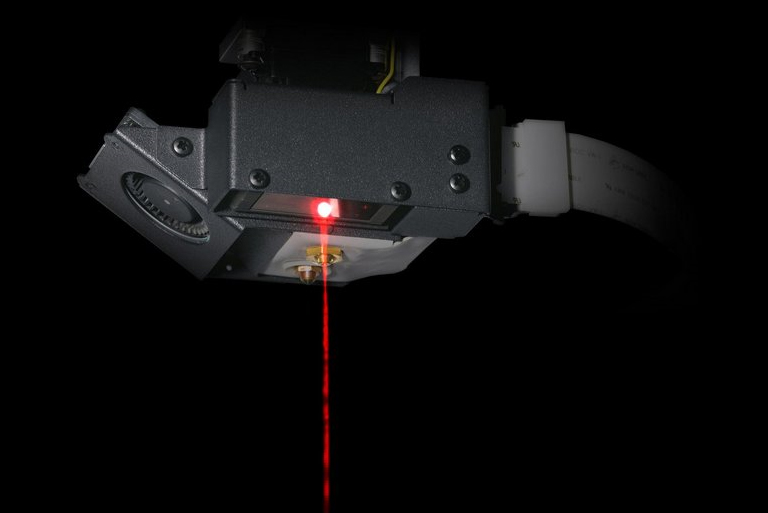

CADなどで設計した3Dデータをもとに、粉末金属などを使って造形する金属加工方法です。造形ベースに薄く敷き詰めた金属粉末にレーザーを照射して、溶かしながら積み上げます。切削加工と同様に樹脂や金属の様々な素材を使うことができます。

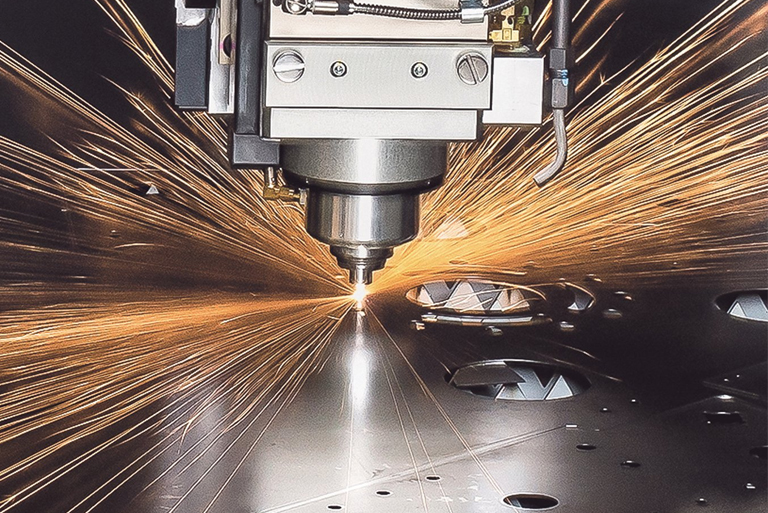

レーザー加工は切断幅が小さく金属に対しての熱影響が少なく、歪が少なく自由な加工形状と、滑らかな切断面が得られます。3,048x1,524mmのサイズまで対応可能です。高精度かつ加工速度が速いことも大きな特徴の一つで、多品種少量生産にも適しています。

電気を放つエネルギーを活用して、切削加工でいう刃物のように働かせる事によって硬い金属を加工する方法です。切削加工と異なり非接触の加工なので、材料に負担をかけることなく加工でき、ひずみの無い高精度加工が可能です。

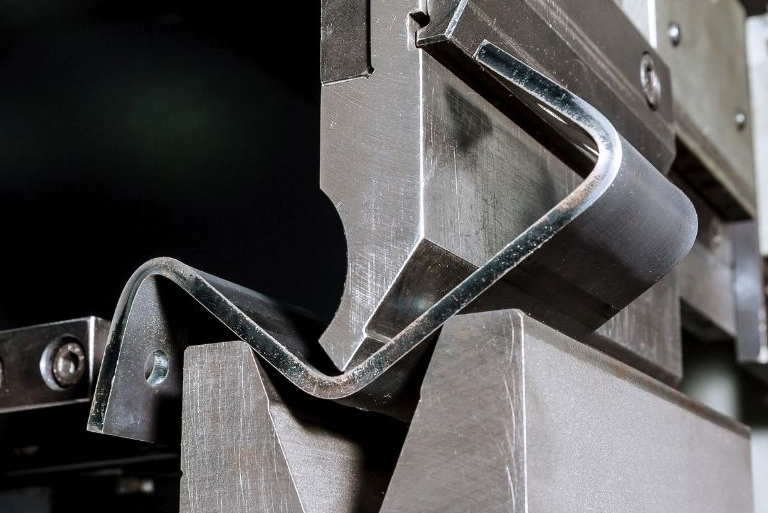

曲げ加工はパネルベンダーやプレスブレーキといった機械で金属に一定以上の力を加えて変形させると元の形に戻らない塑性という性質を利用して様々な形状に加工する方法です。精密に曲げるためには加工する素材の板厚や硬さなど考慮して行う必要があります。

金属同士を結合させる加工方法です。金属を融点に達すると溶ける性質を利用して、2つ以上の金属を一体にします。鉄、ステンレス鋼、アルミニウム合金を中心に各種素材の溶接加工ができます。アーク溶接・ティグ溶接・スポット溶接・ろう接に対応します。

研磨加工は金属の表面に仕上げを行う加工です。寸法精度を追い込むための研磨と、表面粗度を綺麗にする研磨に大別されます。精度の調整、外観や質感の改善に必要な処理で、加工品の最終的な仕上がりに影響する重要な工程です。

金属には様々な表面処理を施すことができます。目的は錆止めや耐久性の向上などです。代表的な処理方法に、鉄系素材への「ユニクロ」「無電解ニッケル」「硬質クロムメッキ」「黒染め」、銅への「金めっき」などがあります。

金属素材や製品を、加熱した直後に冷却し、形状はそのままに性質(強さや硬さ、耐衝撃性、耐摩耗性、耐腐食性など)を向上させる加工方法です。炭素を含む鋼材は焼入れによる熱処理により性質を向上させることができます。

ワックスで作った原型をベースに部品を作る金属加工です。形状に関係なく精度を出せる加工方法で、複雑な形状でも比較的安く製作することができます。金型費が他の成形加工と比べ安価なため、少量生産でもコストメリットが出しやすい特徴があります。

無料お見積り2時間以内に返答対応

メールでのご連絡は

info@metal-speed.com まで